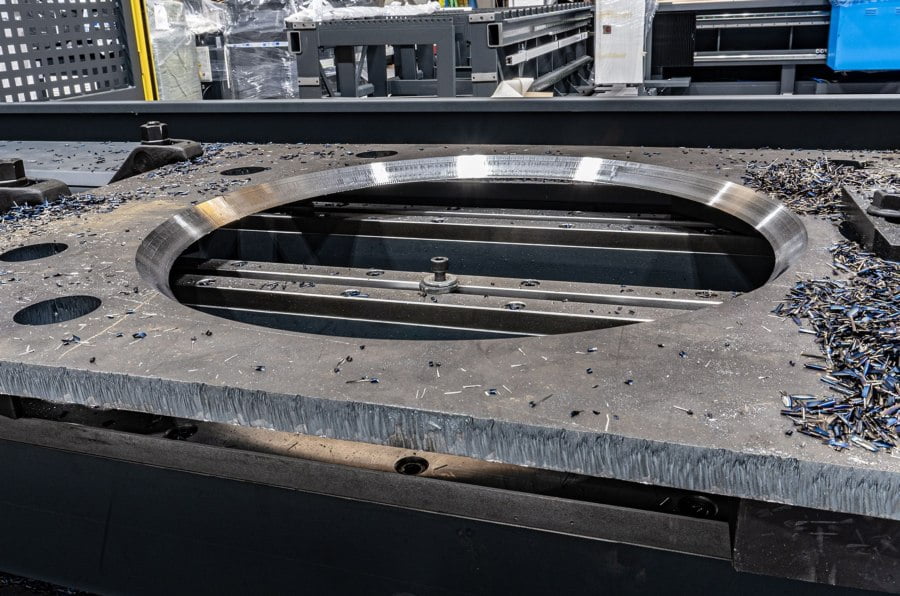

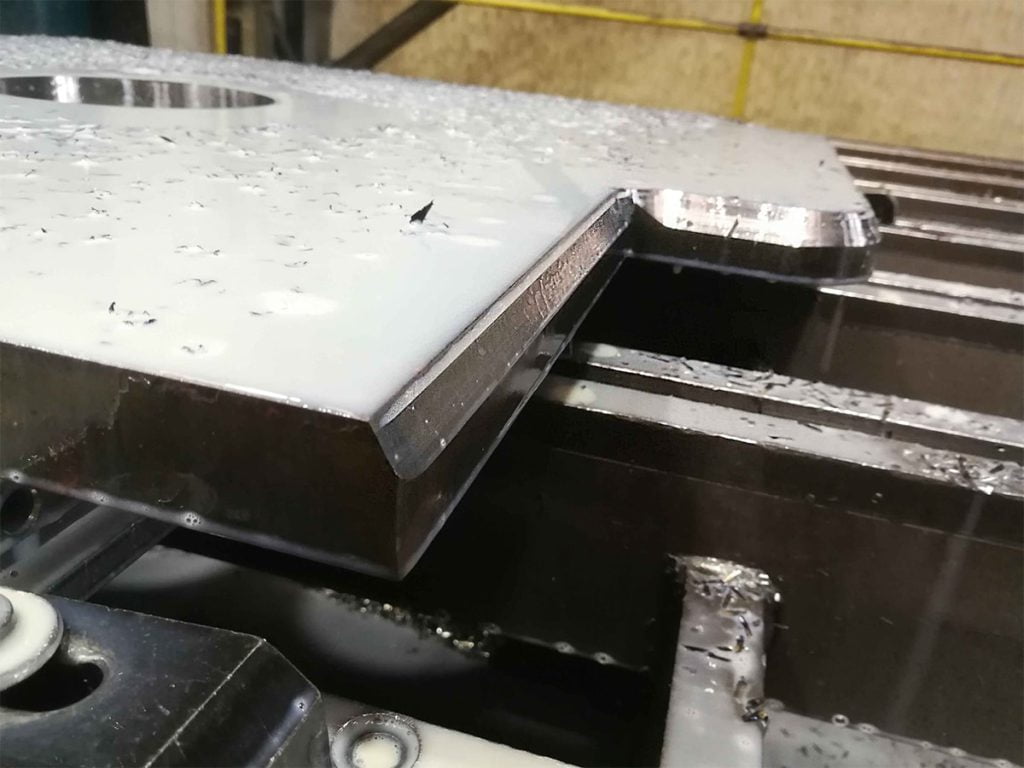

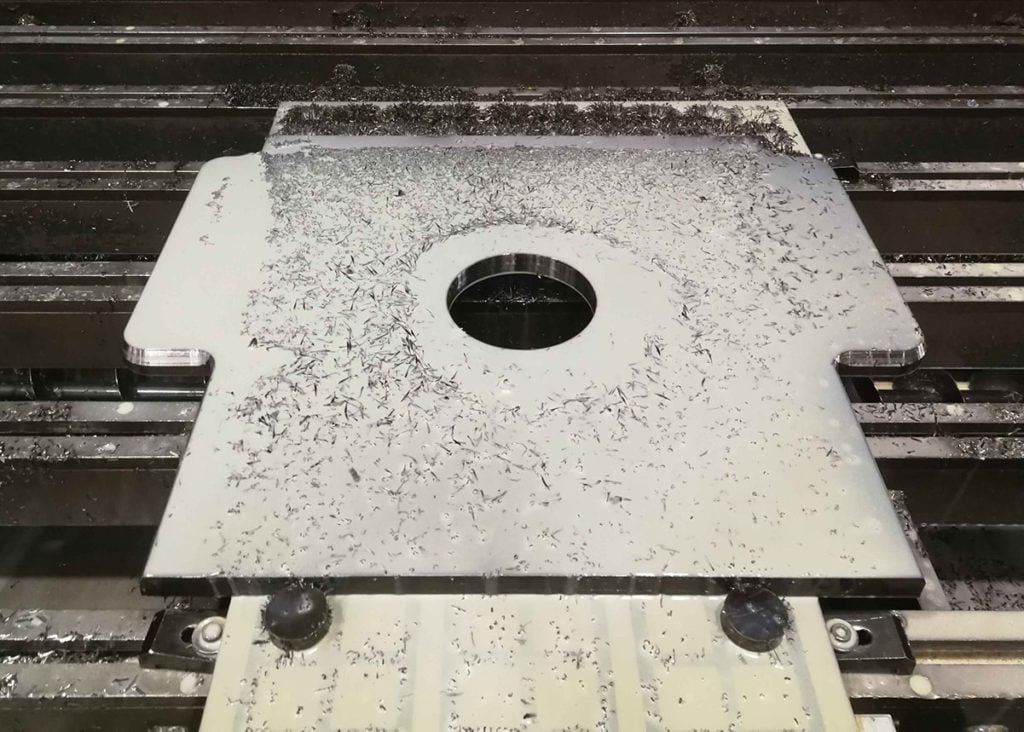

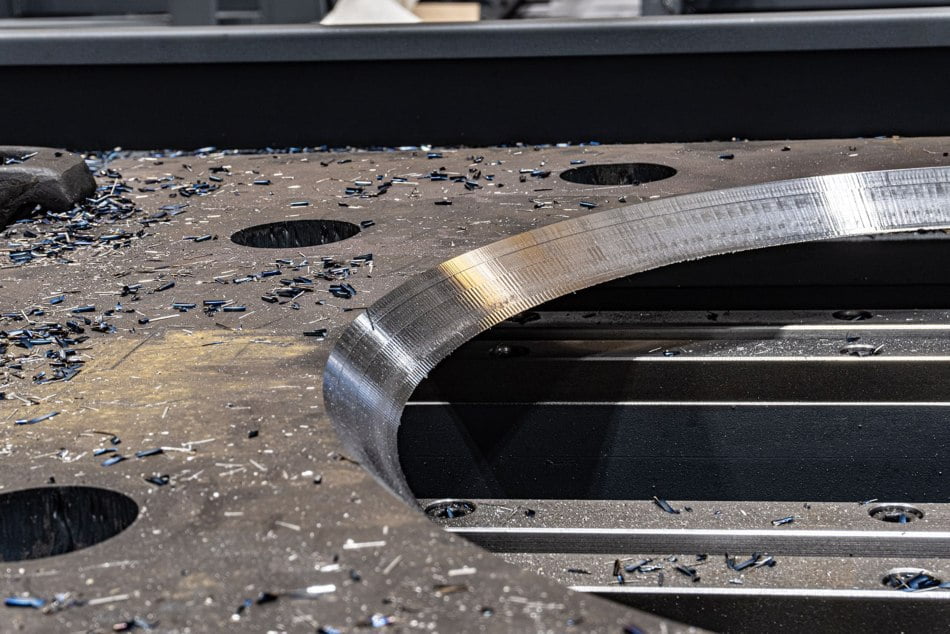

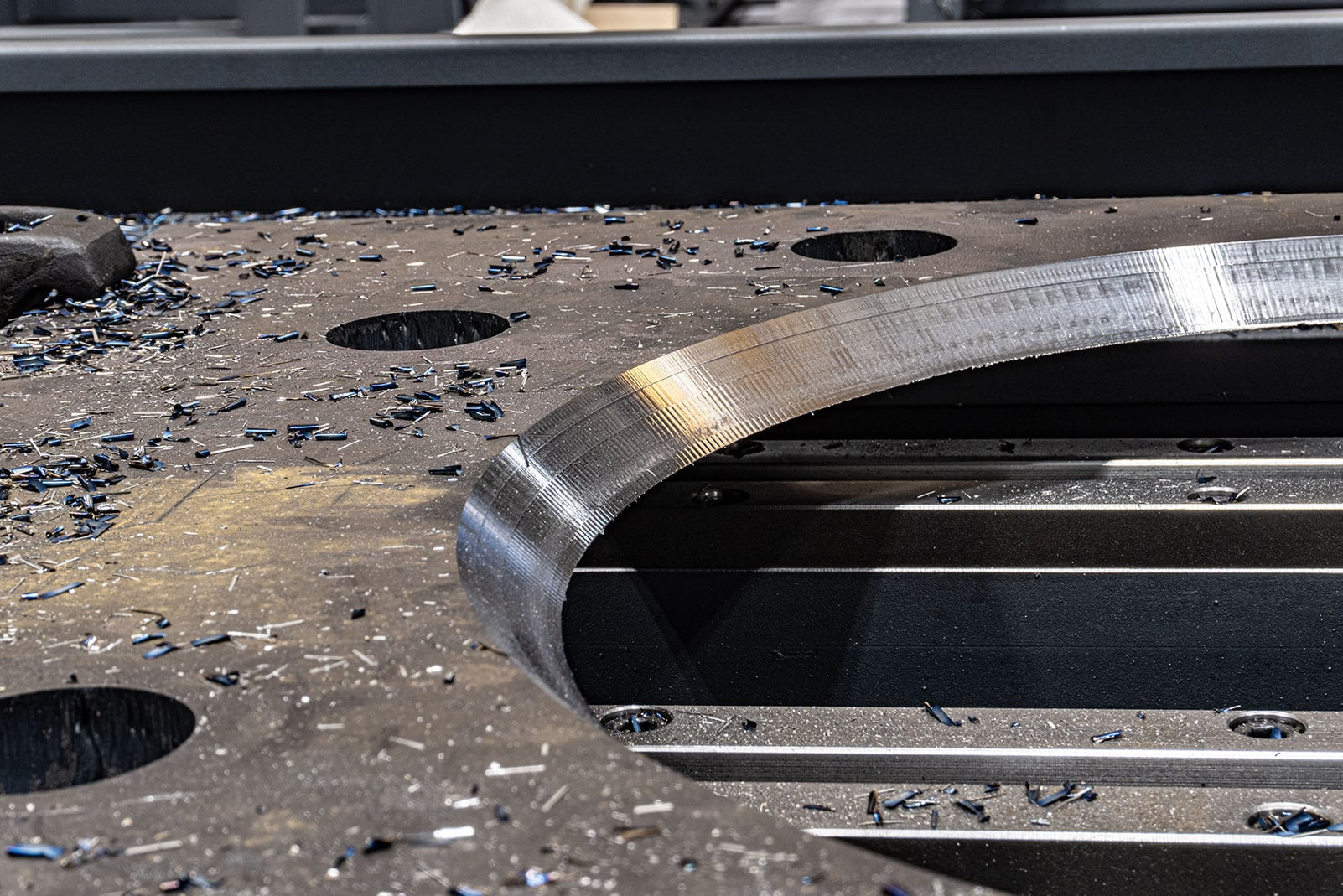

Ukosowanie detali po krawędzi oraz okręgach według rysunku dostarczonego przez Klienta.

Testy ukosowania na wiertarko-frezarce CNC CMA TRD zostały przeprowadzone w magazynie PAX PHU, w odpowiedzi na potrzeby naszych Klientów.

Specyfikacja maszyny: Wiertarka CMA TRD 4500×600 z silnikiem głównym wrzeciona o mocy 13,1kW, obroty wrzeciona max 4000/min, stożek wrzeciona BT40.

Użyte narzędzia:

Kątowa głowica fazująca 45 stopni firmy GERIMA model TMA z czterema płytkami skrawającymi.

Technologia:

Ułożenie detali na podkładkach dystansowych znajdujących się na stole roboczym maszyny i ich montaż łapami dociskowymi

Przy zastosowaniu odpowiednich parametrów skrawania obróbka może odbywać się bez użycia chłodziwa. Każdy skos był robiony w 6 przejazdach do finalnej głębokości 20mm o kącie 45 stopni dla otworu fi 512mm; fi 90,5mm oraz samej krawędzi o długości 700mm. Przy zastosowaniu głowicy fazującej firmy GERIMA obciążenie wrzeciona dochodziło do max 10 – 15% natomiast obciążenie osi X/Y wynosiło max 25%.

Maksymalna prędkość skrawania jaką udało się osiągnąć podczas testów ukosowania na maszynie CMA TRD wyniosła 1900mm/min.

Testy potwierdziły w 100% możliwość ukosowania detali po krawędzi jak i po okręgu w maszynach dla modeli wiertarek CMA z serii GRD oraz TRD. Adekwatna technologia i dobór odpowiednego narzędzia gwarantują wysoką jakość powierzchni obrobionej, małe obciążenie wrzeciona oraz osi po której jest prowadzona się obróbka. Zastosowanie takiej technologii w maszynie znacznie przyspiesza proces produkcyjny.